Forenkle produksjonsprosessen, redusere produksjonstiden, øke produktiviteten, redusere avvisningsraten og redusere produksjonskostnadene.

Kapacitet

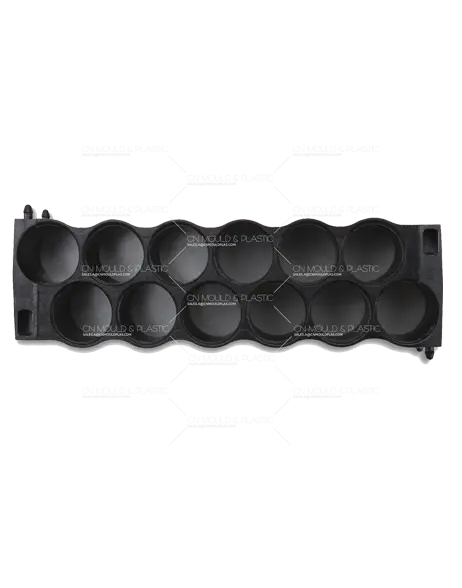

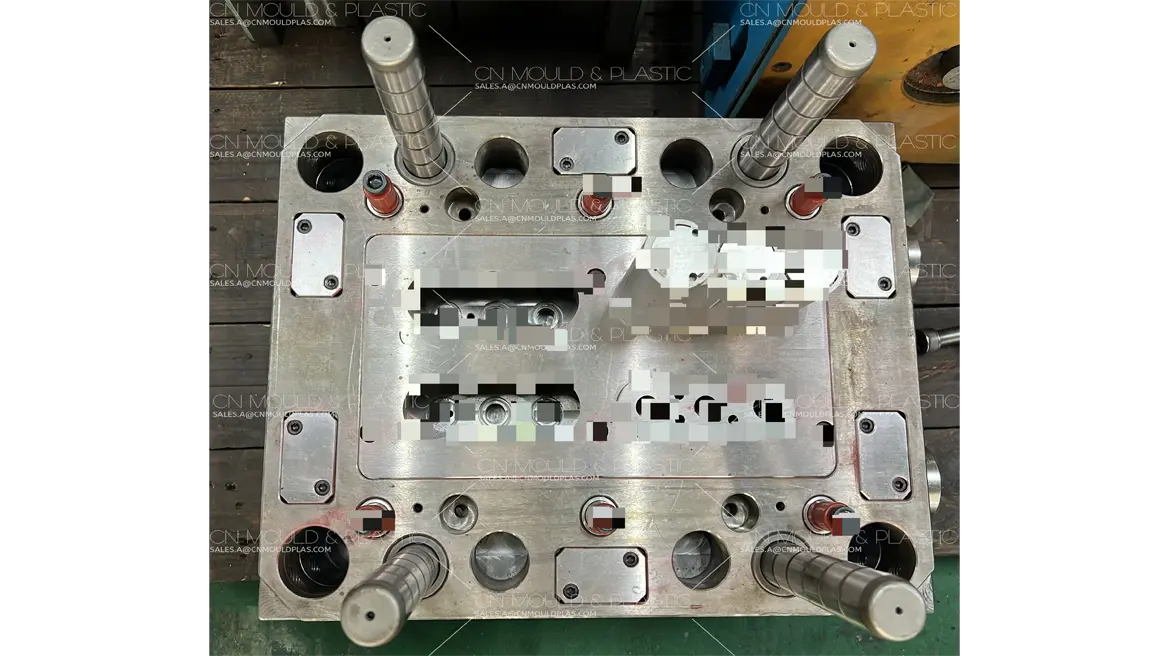

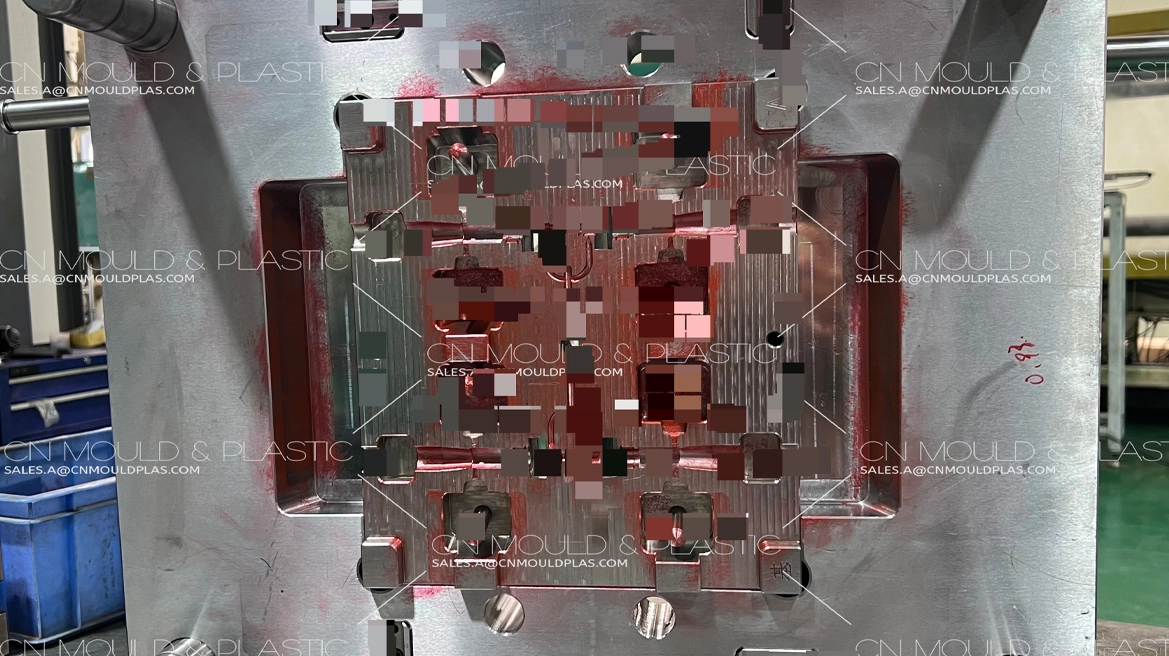

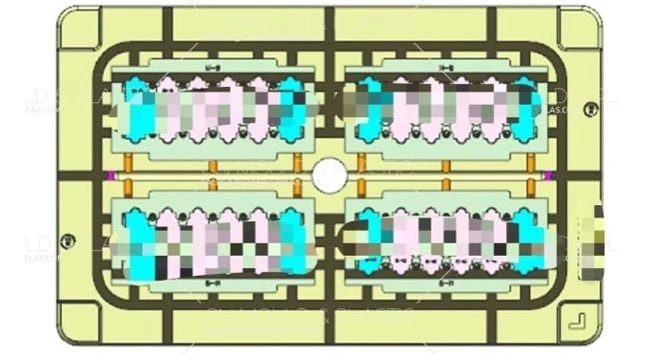

- Injeksjonsforme for eksportering

- LSR- forme for eksportering

- BMC- muge til eksportering

- Kutting av dør

- Skumklipp og konvertering

- Utpressing av tynn ark

- Postinjeksjonsprosess

- Monteringautomatisjon

- Innsett inn snøggtast

- Konstruksjon for produksjoner

- Utforming av innretning (Jig)

- Rask prototypering

- 3D-utskrift av metallName

Hent lynmelding

HEADER_MOBILE_LOOKING

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk