Hovedgrunnlaget for formen er tegningen av plastproduktet, reell prøve, 3D-modellering og særlige krav som kunden stiller til. Formuleren skal vurdere om plastdelenes konstruksjonskrav er rimelige, herunder veggtykkelsen, vevvinkel, dimensjonell presisjon, toleranse for form og posisjon, forsterknings ribben, støtteflate, avrundet hjørne, utseende og så videre. Det spesifikke innholdet i formdesignen er følgende:

1. Innholdet i gjennomgåelsen av plastdeler

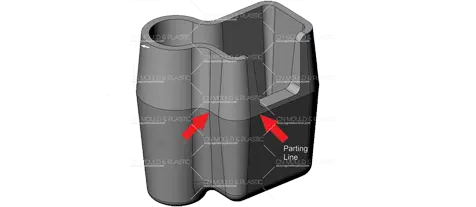

Den ytre formen av plast skal gå gjennom polering, modifisering og annen overflatekonstruksjon, og det er nødvendig å vurdere om delelinjens posisjon direkte påvirker produktets utseende

Kontroller slag, sliting, styrke og stivhet av plastdeler ved statisk og dynamisk belastning.

Det er hovedsakelig å ta hensyn til gjennomførbarheten av forme, deformasjon av plastdeler, og det er også nødvendig å vurdere om plastdelene kan monteres med høy hastighet på produksjonslinjen.

2. Veggtykkelse ensartet plastdeler

Dersom veggens tykkelse ikke er ensartet, vil plastens påfyllingshastighet og kjøle sammentrekning være ujevn. Dette fører til mange kvalitetsproblemer, for eksempel vaskemerker, vakuumbobler, vridning og til og med knekking. Et av hovedinnholdet i produktkonstruksjonen er å bestemme egnet veggtykkelse.

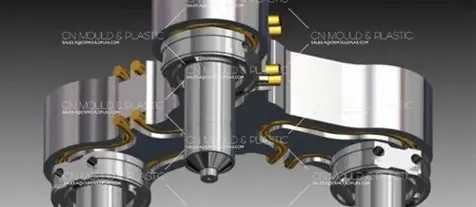

3. Forsterket rev og sjef av plastdeler

Forsterkede ribben må formen være riktig.

4. Om kladdvinkelen er rimelig

Utkastvinkel er direkte knyttet til utløsningskvaliteten på plastprodukter. Derfor kreves det at plastprodukter har tilstrekkelig utviklingsvinkel. Retningen av utkastvinkelen skal være egnet for delingsflaten når plastproduktet dannes, ellers vil det påvirke produktets utseende og dimensjon, og til og med styrken til visse deler av plastprodukter.

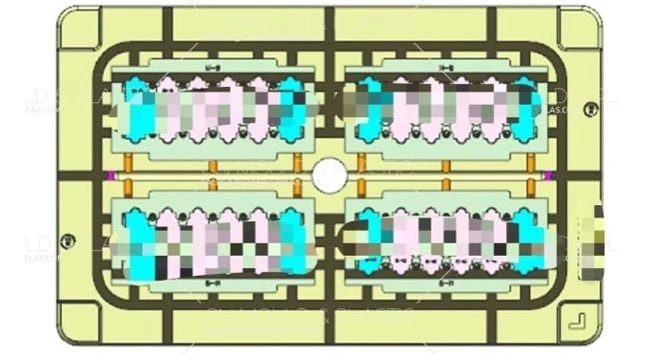

5. Farge på plastdeler

Når det gjelder store produkter, er det lett å frambringe ulik farge. For mer enn to deler av plast som har farge og ikke har fargeforskjeller, Det er best å tenke over den samme formen med flere hullrum, og ikke skille plastdelene i en enkelt hullforme.

6. Dimensjonell presisjon

Sjekk om det er noen problemer med de relative dimensjonene på plastdelene.

7. Om det kreves etter at plastprodukter er dannet

Noen plastprodukter trenger varmebehandling eller overflatebehandling etter danning.

Ved beregning av støpstørrelsen på produkter som krever varmebehandling, bør det tas hensyn til varmebehandlingens påvirkning på størrelsen.

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk