1. Deformasjon

Ved kvalitetskontrollen er det flere tilfeller av deformasjon som trenger en spesifikk analyse. Deformasjonen deles inn i flere tilfeller av overbelastet deformasjon før emballering, deformasjon etter emballering og deformasjon etter utstøting av plastdeler.

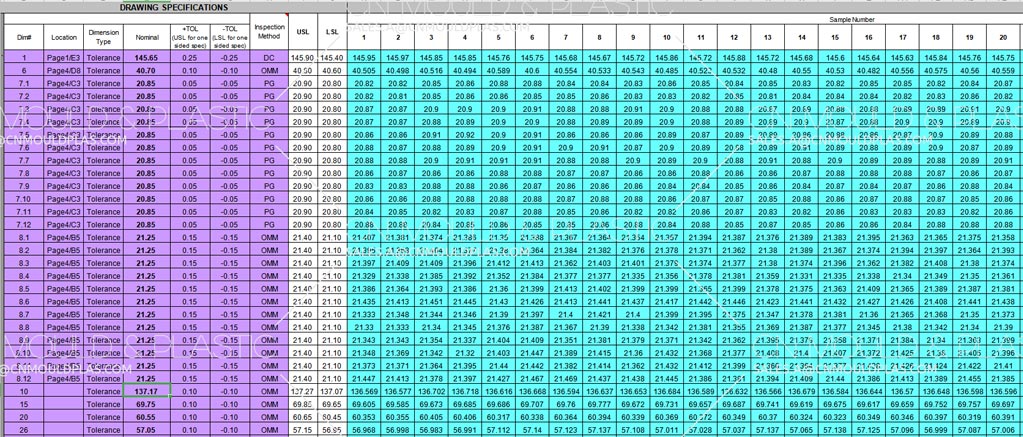

Da QE så deformasjonen, Mange sa direkte at deformasjonen forårsaket av urette emballasjoner i forbindelse med årsaksanalyser. Den kan imidlertid være forårsaket av feil formdimensjon som er for nær øvre/nedre grense, eller krympningsraten er ikke godt vurdert i konstruksjonsfasen. For eksempel når det mottar en klage om deformasjon. Først hadde vår QE sporet den spesifikke pakningslisten og fant ut det spesifikke produksjonsnummeret. Etter å ha gjennomgått OQC-rapportene og IPQC-rapporten, er det ikke rapportert noen deformasjon. Ved å gjennomgå den første IPQC-prøven av det bestemte produksjonspartiet og deformasjonsform på delen, Vår QE utelukket muligheten for forsømmelse av QC.

Derfor hadde QE skiftet fokus på hele transportprosessen. Hele forsendelsen er omkring 10 kartonger. Derfor, Det er usannsynlig å ha overbelastning i fabrikken vår fordi hver staff er rundt 7 kartonger, men det er mulig i løpet av det hele. transport. Dette produktet blir overført til en fabrikk 300 km fra vår, ved hjelp av bagasjerommet, og vi vet ikke hvordan kartongene ble stablet.

2. Krympning

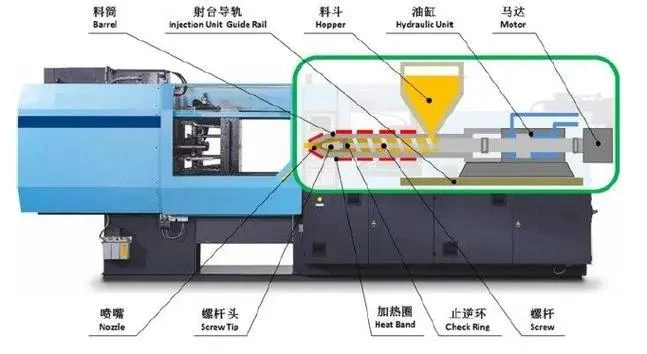

Den mest tydelige manifestasjonen av krympning av sprøyteformede produkter er at størrelsen er blitt mindre. På dette tidspunktet er det nødvendig å måle gjennom måleverktøyet, dersom måleverdien er betydelig lavere enn standardverdien som kreves av tegningen, angir den at produktet har krympet. For det andre ble dommen avsagt. I tillegg til størrelsen vil krympe av sprøyteformede produkter også påvirke utseendet i varierende grad. Når vi ser krympningsmerker, kan det være på grunn av to grunner:1. 2. Parametrene er ikke korrekte ved injeksjonsstøp, Vanligvis kan det å øke trykket i holdningen kompensere for en viss krympning.

Krympning av plastdeler viser til det fenomenet depresjon på produktets overflate, som faktisk er uakseptabelt. Vi avgjør imidlertid omfattende i følgende tilfeller:

1) Formning. Feil innstilling av støpsparameter vil også føre til krympning av produktet.

2) lmpriver del design. Hvis den tykke veggen er for tykk, vil den også forårsake krympning.

HEADER_MOBILE_ENGLISH

HEADER_MOBILE_ENGLISH  français

français  Deutsch

Deutsch  Español

Español  italiano

italiano  русский

русский  português

português  العربية

العربية  dansk

dansk  Suomi

Suomi  Svenska

Svenska  norsk

norsk